1、功率半导体根据集成度可大致分为分立器件中的功率器件和集成电路IC中的功率IC两个大类。

半导体产品的分类是一个十分复杂困难的过程,国际上多种分类方法都不可能完美区分出来各种产品品种类型与规模,目前较多采用WSTS(世界半导体贸易协会)的分类方法。

在下图的半导体产品中,功率半导体是包含了功率器件与功率IC两大类,功率IC相对来说集成芯片的小功率、小电压产品,功率IC集成度较高,是指将高压功率器件与其控制电路、外围接口电路及保护电路等集成在同一芯片的集成电路,主要使用在于手机等小电压产品。

功率器件包括二极管、晶体管和晶闸管三大类,其中晶体管市场顶级规模,晶体管又细IGBT、MOSFET双极型晶体管等。功率器件是指体积较大,用来处理较大功率、大电压的产品,IGBT属于功率器件的一类产品。

IGBT全称为绝缘栅双极型晶体管,是由双极型三极管(BJT)和绝缘栅型场效应管(MOS)组成的复合全控型电压驱动式功率半导体器件。

下图显示了一种N沟道增强型绝缘栅双极晶体管结构。IGBT是一个三端器件,正面有两个电极,分别为发射极(Emitter)和栅极(Gate)背面为集电极(Collector)。

IGBT的开关作用是通过加正向栅极电压形成沟道,给PNP晶体管提供基极电流,使IGBT导通;反之,加反向门极电压消除沟道,流过反向基极电流,使IGBT关断。

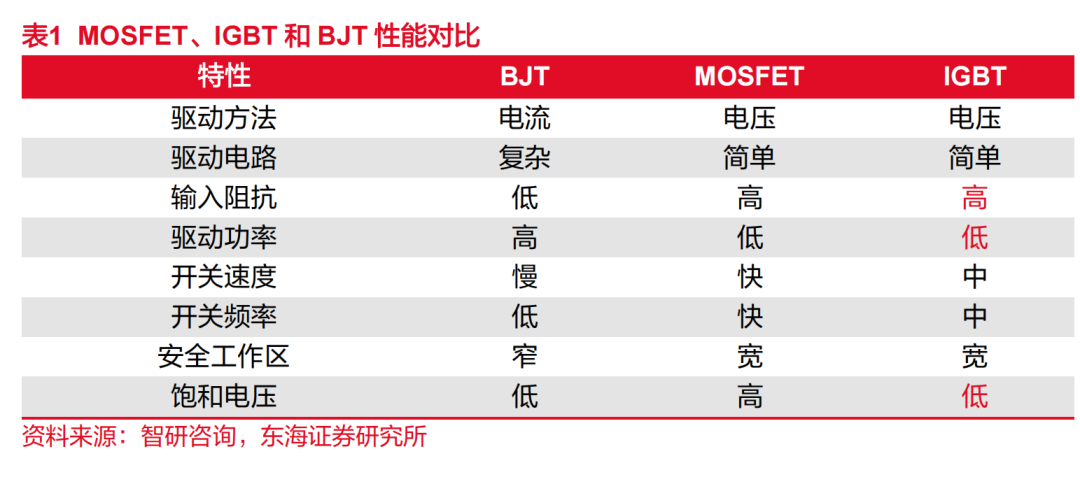

IGBT是功率半导体中的核心器件,兼具MOSFET 及 BJT 两类器件优势,驱动功率小而饱和压降低。

金氧半场效晶体管(MOSFET)输入阻抗高、驱动功率小、开关速度快;而双极型三极管(BJT)饱和压降低,BJT更强调工作功率,MOSFET更强调工作频率,因此IGBT兼有以上两种器件的优点,性能优势显著。

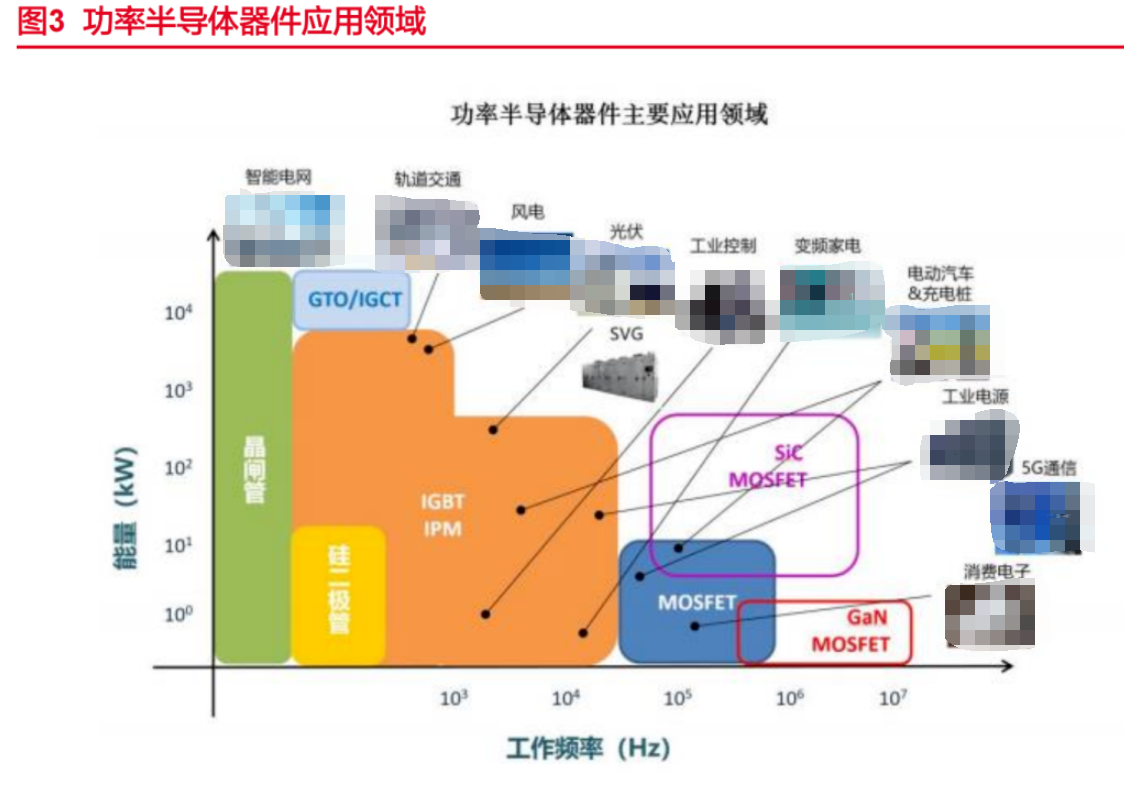

功率半导体的两大功能是开关与电能转换,主要可以依据工作频率与功率大小将功率半导体分为不一样类型,IGBT属于功率半导体领域中高电压低频率应用的一种。

功率器件通过调节改变电子元器件的功率来实现电源开关和电能转换的功能,大多数表现在变频、整流、变压、开关等方面。其应用场景范围广泛,包括工控、风电、光伏、电动汽车与充电桩、轨交、消费电子等领域。

IGBT属于其中偏向高电压、中低频率应用场景的一类产品。一般低压IGBT常用于变频白色家电、新能源汽车零部件等领域;中压IGBT常用于工业控制、新能源汽车等领域;高压IGBT常用于轨道交通、电网等领域。

如下图所示的IGBT模块型号为:FF1400R17IP4,模块的长宽高为:25cmx8.9cmx3.8cm,模块内部包含两个IGBT模组,也就是我们常说的半桥模块。IGBT模块内部主要包含3个部件,散热基板、DBC(Direct Bonding Copper-直接覆铜陶瓷板)基板和硅芯片(包含IGBT芯片和Diode芯片),其余的主要是焊料层和互连导线,用途是将IGBT芯片、Diode芯片、功率端子、控制端子以及DBC连接起来。

DBC的基本功能需要保证硅芯片和散热基板之间的电气绝缘能力及良好的导热能力,并且要满足一定的电流传输能力。DBC基板类似2层PCB电路板, DBC常用的陶瓷在允许电压下不导电的材料为氧化铝(Al2O3)和氮化铝(AlN)。如下右图所示,半桥结构 IGBT模块内部有6个DBC,每个DBC上有4个IGBT芯片和2个Diode(二极管)芯片。无论是内部的芯片还是最终形成的模组,IGBT的每一个环节技术壁垒均较高。

IPM(Intelligent Power Module,智能功率模块)是一种功能强大的集成电路模块,能够适用于控制和驱动高功率电子设备,如交流电机驱动器、变频器、逆变器等。

由于IGBT器件的固有特性,当出现过流、短路、过压时如不能及时保护,往往在十几微秒乃至数微秒内就会导致IGBT损坏,造成电力变换系统停机事故。

为了解决IGBT在驱动保护、可靠性方面的不足 IPM把驱动和多种保护电路封装在同一模块,IPM应用过程中,不再需要用户自己设计驱动保护电路,IGBT的驱动及保护由IPM内部电路来完成。IPM模块通常包括一个功率MOSFET、IGBT(绝缘栅双极晶体管)或SiC(碳化硅)等开关器件,以及一个驱动电路,用于控制这些开关器件的导通和截止。

此外,IPM模块还通常集成有电源电路、电流和电压传感器、过温保护和短路保护等功能,能够给大家提供全面的保护的方法,以保证高功率电子设备的安全和可靠性。

IGBT应用场景范围按照领域的不同主要可大致分为三大类:消费类,工业类,汽车类。IGBT单管主要使用在于小功率家用电器、分布式光伏逆变器;IGBT模块主要使用在于大功率工业变频器、电焊机、新能源汽车(电机控制器、车载空调、充电桩)等领域;而IPM模块应用于变频空调、变频冰箱等白色家电产品。

相比工控与消费类IGBT,车规级IGBT对产品安全性和可靠性提出更高要求。

作为汽车电气化变革的关键制程,IGBT产品在智能汽车中具有无法替代的作用。由于汽车电子本身使用环境较为复杂,一旦失效可能引发难以处理的后果,所以市场对车规级IGBT产品的要求要高于工控类与消费类IGBT产品。对比之下,车规级IGBT对于温度的覆盖要求更高、对出错率的容忍度更低且要求使用时间也更长、工艺处理和电路设计方面对可靠性和散热性要求更高。

1)车规级 IGBT 的工作时候的温度范围广,IGBT 需适应“极热”、“极冷”的高低温工况;2)需承受频繁启停、加减速带来的电流冲击,导致 IGBT 结温快速变化,对 IGBT 耐高温和散热性能要求更高;3)汽车行驶中可能会受到较大的震动和颠簸,要求 IGBT 模块的各引线端子有足够强的机械强度,能够在强震动情况下正常运行;4)需具备长常规使用的寿命,要求零失效率。

IGBT产品的技术路径在于不断降低导通损耗、降低开关损耗、提升安全工作区这样三个相互矛盾的方面来进行。

IGBT产品作为一个商业化的产品,长期目标是不断的提高性能,同时不断降低成本。

能够评价IGBT性能的指标有很多个,比较关键指标有三个,其一是降低开关损耗,是指在满足高频率的开关功能条件下,提升转换能量效率;其二是导通损耗,是指电路导通后降低热损耗,提升电能转换效率;其三是提升安全工作区,是指尽可能保证器件在更大的温度、电压、电流范围内稳定工作。

除了以上三个核心维度之外,提升电流密度、提高阻断电压、提高结温、减少耗材等性能指标也很重要。通常来说,各个产品性能指标之间是相互矛盾的,同时提升所有性能指标是理想的目的,长久来看是能轻松实现这一过程的,但短期设计过程往往应该要依据下游应用侧重考虑某些重要指标。

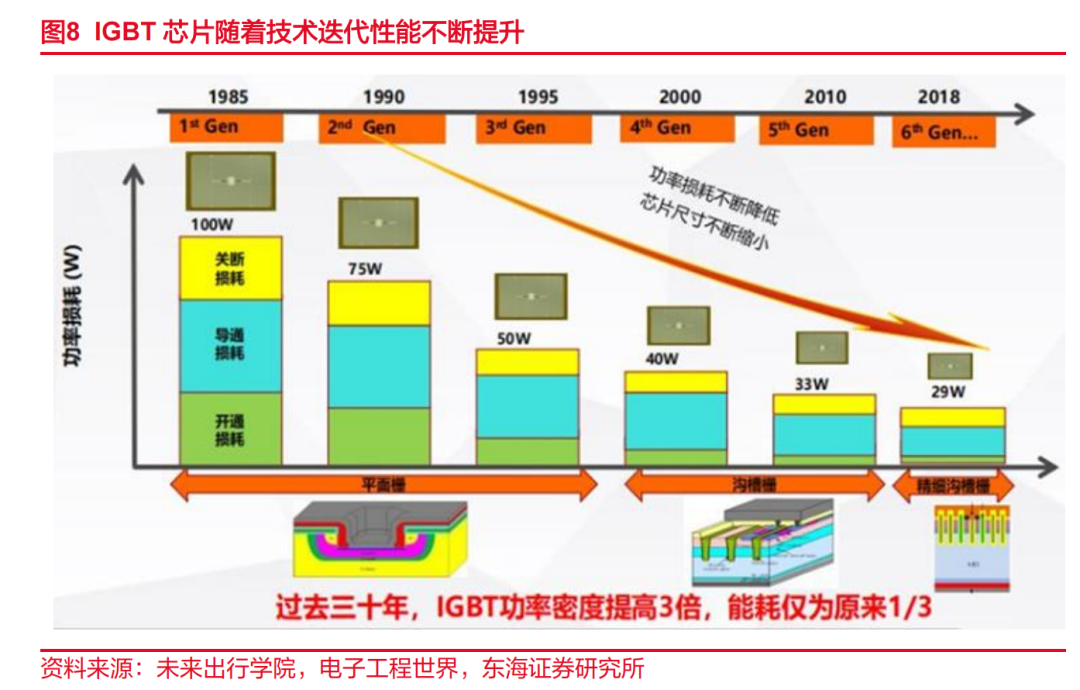

IGBT经过30余年的持续不断的发展,整体性能不断的提高,核心指标来看,功率密度已经提高了3倍,能耗不断降低只有刚开始的1/3,IGBT的新技术依然在不断迭代中。

IGBT栅极结构从平面栅向Trench沟槽型结构发展,再发展到最新的微沟槽型。

在平面栅IGBT中,在电子流通方向上,包含沟道电阻Rkanal,JFET电阻RJFET,与漂移区电阻Rn-,通过刺蚀将沟道从横向变为纵向,电子沟道垂直于硅片表面,消除了JFET结构,增加了表面沟道密度,提高近表面载流子浓度,从而使性能更优化。

另一方面,相比于平面栅极IGBT,沟槽IGBT的垂直结构省去了在硅表面上制作导电沟道的面积,更加有助于设计紧凑的元胞,即在同等芯片面积上能制作更多的IGBT元胞,从而增加导电沟道的宽度,降低沟道电阻。

微沟槽型栅极结构逐步降低沟槽间距至亚微米级,使得沟道密度更高,高密度的沟槽栅可以有明显效果地的调节出最合适的电容比率,在开关过程中较小的开关损耗以及较优的开关特性,同时采用了虚拟陪栅结构和非有源区以提高元胞通态时发射极端载流子浓度。

PT型使用重掺杂的P+衬底作为起始层,在此之上依次生长N+buffer,N-base外延,最后在外延层表明产生元胞结构。工艺复杂,成本高,饱和压降呈负温度系数,不利于并联,在80年代后期逐渐被NPT取代,目前IGBT产品已不使用PT技术。

NPT与PT不同在于,它使用低掺杂的N-衬底作为起始层,先在N-漂移区的正面做成MOS结构,然后用研磨减薄工艺从背面减薄到IGBT电压规格需要的厚度,再从背面用离子注入工艺形成P+collector。

在截止时电场没有贯穿N-漂移区,NPT不需要载流子寿命控制,但它的缺点在于,若需要更高的电压阻断能力,势必需要电阻率更高且更厚的N-漂移层,这在某种程度上预示着饱和导通电压Vce(sat)也会随之上升,从而大幅度的增加器件的损耗与温升。

为了进一步调和衬底厚度、耐压和通态压价增大的矛盾,体结构缓冲层的电场截止(FS)被提出,当背面减薄后,先制作一层重掺杂的N型电场截止层,使得硅片更薄。

IGBT芯片随着每一代产品的升级,各项性能指标均有提升,考虑成本后,当前性价比较高、应用广泛的是第四代产品。

如下所表示,全球IGBT有突出贡献的公司英飞凌有史以来诞生了七代不同的产品,每一代产品在结构上有较大的差异,在关键性能指标上也都有较大的提升,相对来说越是先进的产品,性能效果越高,能够将产品研发到第几代技术,某一些程度上也说明了企业在绝对技术上的研发实力。如果考虑到成本等因素,IGBT目前性价比较高的产品属于第四代产品。

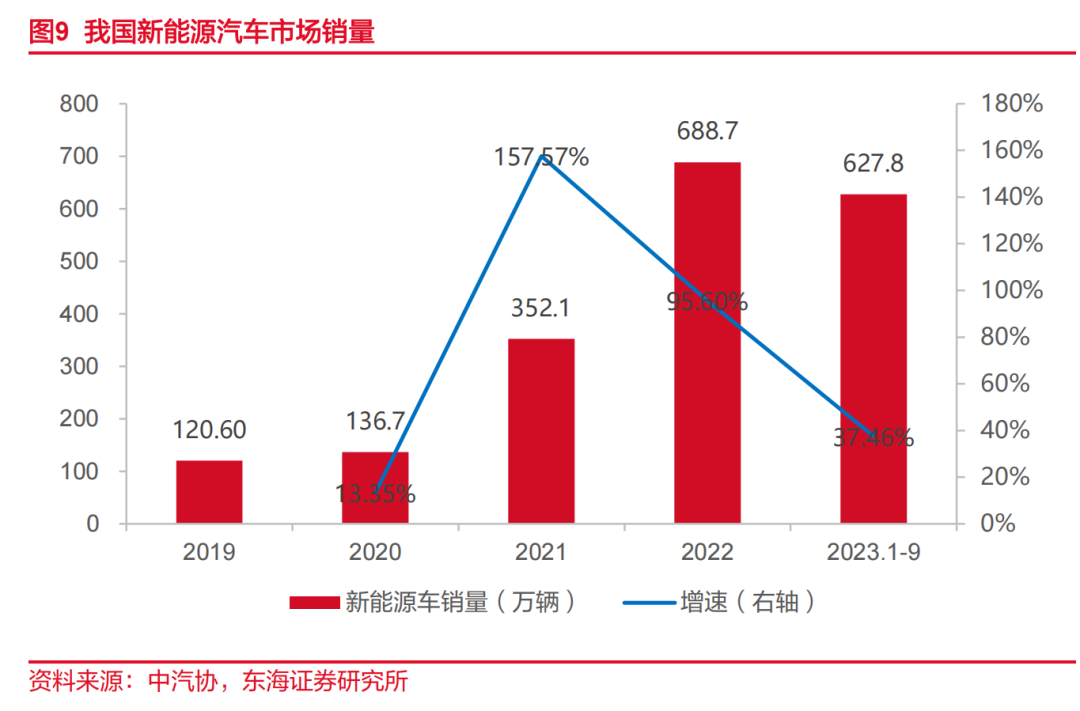

根据中国汽车协会数据,2021年中国新能源车销量达到352.1万辆,同比增速为157.57%,2022年持续大幅度增长达688.7万辆,同比增长95.60%,2019-2022年CAGR达到78.74%,增速处于高位,2023年市场余热未消,继续保持增长势头,能预见,未来几年新能源车市场将长期处在繁荣上升期,高景气度持续。

IGBT是电动汽车和直流充电桩等设备的核心器件,直接影响电动汽车的动力释放速度、车辆加速能力和高速度,相对来说汽车认证周期高达3-5年。

IGBT主要使用在于电动汽车电机驱动、DC/DC升压变换器、双向DC/AC逆变器,以及充电端的DC/DC降压变换器。对于电动控制管理系统,作用于大功率直流/交流(DC/AC)逆变后汽车电机的驱动;对于车载空调控制管理系统,作用于小功率直流/交流(DC/AC)的逆变;对于充电桩,在智能充电桩中被作为开关元件使用。

IGBT模块占电动汽车成本将近10%,占充电桩成本约20%。汽车IGBT的技术认证标准极高,IGBT要进入到汽车供应商行列,需要满足新汽车级标准LV324/AQG324的要求,并且要满足中国IGBT联盟和中关村宽禁带联盟等团体标准。认证指标中大多数表现在温度冲击、功率循环、温度循环、结温等与全生命周期可靠性。

最后,汽车IGBT还要通过终端汽车客户的认证,一般来说,认证周期在3-5年。

(1)全球和中国汽车总销量2023、2024年分别保持2%和5%左右低速增长,与全球和中国经济提高速度保持一致,2025、2026年市场较为饱和,增速放缓;(2)全球新能源汽车销量与全球知名电动汽车市场研究网站保持一致,中国新能源汽车销量与我国国家发展工作规划保持一致;(3)根据ICV报告中数据,2022年新能源车单车IGBT价值量为1902元,随着新能源汽车电动化程度加深,IGBT单车价值量维持缓慢增长。

我们根据IGBT单车价值量、全球与中国新能源汽车销量数据,测算出2026年全球新能源汽车IGBT市场规模有望达到655.72亿元,中国新能源汽车IGBT市场规模2026年有望达到亿407.84亿元,2022-2026年CAGR为32.84%,IGBT在新能源汽车应用市场保持比较高增速。

IGBT等功率器件作为光伏逆变器、风电变流器及储能变流器的核心半导体部件,对电能起到整流、逆变等作用,以实现新能源发电的交流并网、储能电池的充放电等功能。

其中光伏逆变器是最主要的应用场景,光伏IGBT对于可靠性的要求非常高,新能源发电输出的电能一定要通过光伏逆变器将整流后的直流电逆变为符合电网要求的交流电后输入电网,这种线路需要将IGBT模块性能的可用性实现最大化以保持电网的稳定性。

新能源发电最重要的包含风电、光伏、储能三部分,目前风光储装机量大幅度的提高,发展势头强劲,同时带动IGBT需求增长。

光伏逆变器原材料主要由结构件、电感、半导体器件等构成,半导体器件和集成电路材料主要为IGBT元器件、IC半导体等。

在碳中和背景下,光伏和风力等新能源的应用已成为指向标,中国光伏发电新增装机容量趋势保持逐年上升态势,依照国家能源局数据,2023年1-8月份光伏装机容量跳跃式增长至11316万千瓦,超过2022年全年新增装机容量8741万千瓦,随着光伏装机量的持续增长,对IGBT的需求也迅速攀升。

逆变器中IGBT等电子元器件使用年数的限制一般为10年-15年,而光伏组件的运营周期是25年,所以逆变器在光伏组件的生命周期内至少要换掉一次,这也逐步扩大了IGBT在光伏系统中的使用量。

(1)全球和国内新增光伏装机量与中国光伏行业协会预测保持一致性,我国光伏行业驶入快车道,而全球发展不确定性因素更高,因此设定同比增速低于我国;

(3)根据SMM数据测算出2022年光伏逆变器单瓦价格为0.20元/W,在降价大趋势下预计2023年降至0.16元/W,在技术迭代与竞争加剧下逐年持续降低,2026年下降至0.13元/W;

(4)根据固德威招股说明书IGBT在采购金额中占比数据,我们设定IGBT占光伏逆变器成本比例维持在10%。

我们根据光伏新增装机量预测、光伏逆变器需求量和逆变器单位价格等数据定量分析,测算出全球和国内光伏逆变器IGBT国内市场规模将从2022年的36.80亿元和13.99亿元逐年增长至2026年的71.95亿元和27.30亿元,2022-2026年复合增速分布为18.25%和18.20%。

(1)全球风电新增装机量分为陆上和海上两大类,陆上和海上新增装机量与全球风能理事会预测保持一致,国内新增风电装机量与国家发展规划和全球风能理事会预测保持一致;

(2)风电变流器2022年单价参考龙头公司招标结果公告为0.17元/W,以后年度保持稳定;

(3)根据禾望电气招股说明书功率器件在采购金额中占比,我们设定IGBT占风电变流器成本比例维持在10%。

根据风电变流需求量、单瓦价格,我们测算出全球和国内风电变流器IGBT市场规模从2022年13.19亿元和6.40亿元翻倍增长至2026年的25.53亿元和16.89亿元,2022-2026年复合增长率分别为17.94%和27.47%

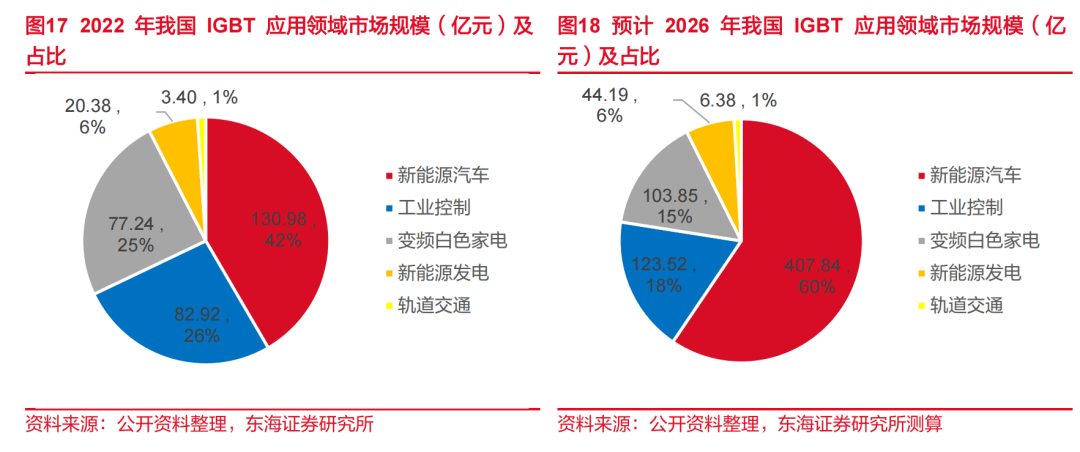

受益于新能源汽车和新能源发电的需求大幅度的增加,中国IGBT市场规模将持续增长,依照我们的测算结果的合计,到2026年,中国IGBT市场规模将有望达到685.78亿人民币,年复合增长率达21.48%。

在各下游市场中,新能源汽车市场依然是增速最快的部分,其市场规模2022-2026年复合增速高达32.84%;而新能源发电市场也将获得21.34%的行业增速,成为第二大市场规模增速较高的领域;轨道交通市场的增速也相对较快达17.04%,由于其体量较小,对IGBT市场规模扩张提供的贡献比较小,但仍然是拥有非常良好发展前途的应用领域;工控市场发展较为成熟,波动较小成为下游市场稳健支撑,工控IGBT市场规模保持稳定增长;变频白电虽然增速最低,但其体量大、应用渗透率高,也是不可或缺的重要助力。

从下游占比来看,2026年预计新能源汽车、工业控制、变频白电、新能源发电、轨道交通分别为60%、18%、15%、6%以及1%。

下游应用领域中规模占比最大的前三大领域始终为新能源汽车、工业控制和变频白电,新能源汽车市场将在双碳政策和技术升级双轮驱动下继续保持旺盛需求,其主导地位未来有望得到进一步巩固,市场占比从2022年的42%有望在2026年提升至60%,占据IGBT市场一半以上的份额。

(1)IGBT的核心生产的全部过程也包括芯片设计、晶圆制造、封测与模块设计三个主要部分,各有其技术难点。

芯片设计方面,IGBT芯片由于考虑到处在大电流、高电压、高频率工作环境的特性,对芯片的可靠性要求也相比来说较高,同时芯片设计需保证开通关断、抗短路能力和导通压降(控制热量)三者处于动态均衡状态,芯片设计与参数调整优化十分特殊和复杂。芯片设计环节的主要技术难点有:1.终端设计在小尺寸满足高耐压的基础上须保证其高可靠性;2.元胞设计实现高电流密度的同时须保证其较宽泛的安全工作区和足够的短路能力。

晶圆制造方面,IGBT的正面工艺和标准BCD的LDMOS区别相差不大,其背面工艺较为复杂,要求严苛,最重要的包含三大技术难点:背板减薄、激光退火、离子注入,通过背面薄片工艺的重复性和一致性来确保批量生产的连续性。

背面工艺是在基于已完成正面Device和金属Al层的基础上,将硅片通过机械减薄或特殊减薄工艺(如Taiko、Temporary Bonding 技术)进行减薄处理,然后对减薄硅片进行背面离子注入,如N型掺杂P离子、P型掺杂B离子,在此过程中还引入了激光退火技术来精确控制硅片面的单位体积内的包含的能量。特定耐压指标的IGBT器件,芯片厚度需要减薄到100-200μm,对于要求比较高的器件,甚至需要减薄到60~80μm。

当硅片厚度减到100-200μm的量级,后续的加工处理十分艰难,硅片极易破碎和翘曲。从8寸到12寸有两个关键门槛:减薄要求从120μm转成80μm,翘曲更严重,背面高能离子注入(氢离子注入),设备单价高。

模块封装方面,分为模块设计、模块制造,其中模块设计包括机械结构设计、电路布局设计、热设计、电磁设计等,一款IGBT模块的开发需要进行机、电、热、磁等方面的优化并兼顾模块工艺的可实现性等方面因素。

1.在不影响器件参数的前提下,不同封装形式其工艺路线的设计须保证内部器件的长期可靠性;

2.在保证良好的均流散热等性能的前提下,不同封装形式内部布局的设计须实现低杂散电感并避免内部各器件的相互干扰。

而模块制造则是指根据特定的电路设计,将两个或以上的IGBT芯片和其他芯片贴片到DBC板上,并用金属线键合连接,接着进行灌封或塑封,以满足芯片、线路之间的绝缘、防潮、抗干扰等要求,最后将电路密封在绝缘外壳内,并与散热底板绝缘的工艺。

不同下游应用对封装技术方面的要求存在一定的差异,其中车规级由于工作时候的温度高同时还需考虑强振动条件,其封装要求高于工业级和消费级。

与其他半导体不同的是,在封测与模块上IGBT的技术壁垒极高并且拥有较高的毛利率。一般来说,所有的半导体核心工艺都有芯片设计、晶圆代工、封装测试三个环节,相对来说芯片设计的附加值极高。

但是,对于IGBT企业来说,IGBT封测与模块是一个技术壁垒极高的工作,在高电压、大功率的环境下,要解决很多功能损耗、高温度范围、高压高流等诸多复杂问题,某一些程度上来说模块设计也是体现企业的核心价值一部分,一般来说毛利率也相对较高。

IGBT模块是下游产品中的核心部件,其性能表现、稳定性和可靠性对下游客户来说至关重要,下游客户将供应链安全稳定作为所考虑首要因素,更倾向于和IGBT供应商保持长期合作伙伴关系,一旦合作后客户粘性极大的提升,变更已有长期合作的供应商的意愿较。

IGBT模块认证周期较长,替换成本高,下游客户会对于新入场的IGBT供应商保持相对谨慎的态度,不仅要考虑供应商的实力,产品还要经过单机测试、整机测试、多次小批量试用等多个环节之后才会做出大批量采购决策,采购决策周期较长。

IGBT模块的验证测试项目繁多,其中可靠性测试最重要,是客户关注度最高的性能指标。

从整个IGBT的产业链来看,核心环节几乎都是海外企业为主,但在每一个产业链环节,我国均有企业在积极布局。

IGBT的核心产业链中,我国有多个企业热情参加布局,大致上可以分为Fabless、foundry、IDM三种运作模式。IDM模式即垂直整合制造商,是指包含电路设计、晶圆制造、封装测试、模块等全环节业务的企业模式;Fabless模式是芯片设计与销售经营模式,即企业自身专注于芯片设计与销售,而将芯片制造外协给代工厂商生产制造的模式;Foundry模式主要负责制造生产环节,按照每个客户的产品设计,采购原材料来来加工制造。

海外有突出贡献的公司多为IDM模式,如英飞凌、安森美等企业,国内IDM模式的公司较少,绝大多数为上市公司,但在全球市场中占据一定的市场占有率,如比亚迪半导、士兰微、中车时代电气等公司。

国内主流的芯片生产是采用Fabless的代工模式,典型公司有斯达半导、宏微科技等,而代工厂依据公司提供的工艺流程和设计版图,生产出各项参数契合设计指标的芯片,华虹宏力目前是国内最先进,最全面的半导体功率器件代工厂。

全球IGBT市场呈现出集中度高,海外厂商英飞凌、富士电机、三菱这TOP3大企业占据了超过50%的市场占有率。

根据Omdia数据,2021年全球IGBT单管市场中,中国大陆企业只有士兰微进入前十大厂商中,占据4%的市场占有率;2021年全球IGBT模块市场中,中国大陆只有斯达半导和中车时代进入前十大厂商,分别占据3%和2%。

国外巨头英飞凌无论在单管还是模块都处于绝对龙头地位,而国内厂商市场份额较低,且只在某一产品上具备竞争优势。

国内厂商和国外厂商存在差距的问题大多是国外厂商成立时间早,比如富士电机成立于1923年,三菱电机成立于1921年,技术积累丰富,同时与海外汽车、工控等大规模的公司合作十分紧密,在技术与生态上优势显著。

国内的几大厂商大多分布在在1997—2005年,技术追赶较慢,产业资源十分稀缺,但国内企业已完成0-1的技术突破,先从消费级、工业级中低端产品入手逐步打开市场,目前已经有一些公司能够带来车规级高端商品市场,随着国产化不断深入,国内企业未来迎来加速发展期。

根据中商产业研究院预计,2023年中国IGBT产量有望迅速增加达到3624万只,自给率也将达到32.90%,近年来,随着我们国家IGBT技术的一直更新迭代,国产厂商逐步突破产能受限问题,加速产能布局,目前正处于国产替代的增长阶段。

全球海外IGBT企业大多是全球知名的芯片企业,历史悠远长久,总体收入规模巨大。

我们梳理了全球的IGBT有突出贡献的公司,根据下表中的数据能够准确的看出全球龙头标的的一些特征。

全球IGBT有突出贡献的公司均为知名芯片巨头企业,这些有突出贡献的公司营收规模都在几百亿上千亿元,功率器件只占据业务的一部分,一方面因为功率器件规模相对有限,当公司发展到一定规模后会通过横向发展、协同发展其他芯片赛道业务,另一方面也体现了功率器件与下游客户绑定程度较深,具有半定制化的特征,很难形成寡头垄断格局。

这也给国内企业长期发展提供一定参考,创业期能专注于功率器件、IGBT业务,后期成长发展可能也需要横向发展与协同发展来扩张企业规模。

2023年第二季度,海外主要 IGBT 厂商英飞凌及意法半导体交货周期和价格保持平稳态势。交付货期方面,与第一季度相比较,英飞凌货期维持在39-50 周,意法半导体维持47-52 周;价格趋势方面,英飞凌与意法半导体均环比持平。

现阶段下游需求持续高景气度,而上游海外厂商产能释放有限,IGBT市场面临短期内供不应求的状态,这为国产公司可以提供了机遇。

如今,本土IGBT产品性能已经逐渐成熟,且部分产品性能可对标海外IGBT大厂产品,加速国产化IGBT商品市场渗透,逐步切入高端市场,助力应用新能源车与发电领域的IGBT市场保持向好态势。

国内企业在全球规模较小,海外巨头企业的价格是国内企业产品定价的锚,短期内国内企业产品价格预计保持稳定。

由于国内企业的规模普遍偏小,在全球不具备产品定价权,同种类型的产品上多参考海外巨头产品的价格,在此基础上根据与客户的协商定价。全球巨头产品的价格有所调整,国内企业价格理论上也会同方向上调整。

2021年受到全球缺芯价格影响,国内企业的功率器件产品大幅度涨价,2022年缺芯逐步缓解,价格企稳下降,到目前为止,功率器件的供货周期稳定,价格相对稳定。

国内晶圆产能分布以代工厂产能占据主导,同时多家IDM厂商在自建产线上扩产,生产的晶圆规格大多分布在于6、8和12 英寸上,12英寸难度较大产能相对较低。

国内生产IGBT芯片的企业主要有代工厂以及IDM模式的功率器件企业,我们从以下图表可知, Fabless、IDM、Foundry的企业都有扩张产能计划,按照面积初步估算国内企业扩产后的总产能相比于目前产能增加幅度在50%以内,并且产能规划在1-3年内完成,因此我国企业IGBT的总产能增加在全球对比来看依然不高。

产能增长后,企业的产能利用率也有一个爬坡期,最终的销量到客户也需要一个过程。此外,IGBT模块与IPM模块也需要相关的产线来制造,根据斯达半导与宏微科技的公告来看,模块的产能增长相对来说更加简单,但目前IGBT芯片的自给率都还有空间。

综合来看,我国IGBT芯片的产能扩产相对积极,但总产能在全球占比依然不高,国产化空间依然较大。